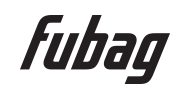

Сварка нержавейки полуавтоматом | Знания – Сила

Содержание

Изменение в составе чёрного металла путем добавления хрома привело к возникновению ценного сплава — нержавейки. Изменение свойств затруднило обработку и сварку стали. В зависимости от легирующих добавок для соединения деталей может требоваться температура до 30 000 °C. Иногда и этого недостаточно, и части сплавляют под вакуумом в условиях, близких к абсолютному нулю.

Это предельные режимы, применяемые в высокотехнологичных отраслях. В этой статье рассмотрим способы сварки нержавейки полуавтоматом (функция MIG/MAG) для применения в быту и мастерских.

Особенности процесса сварки нержавейки полуавтоматом

Работа в среде защитного газа ведётся с одновременной подачей к зоне сваривания проволоки, служащей и электродом, и присадочным металлом. Сварка полуавтоматом позволяет получить ровный шов с равномерным проваром. Качество соединения зависит от следующих условий:

- Скорости подачи проволоки.

- Выбранного режима по току.

- Характеристик и расхода защитного газа (обычно используют смесь аргона и углекислоты).

- Структуры и состава сплава.

Работу полуавтоматом в среде защитного газа отличают хорошие показатели сварного шва, поскольку процесс контролируется, и настройки аппарата подбираются в зависимости от толщины деталей и состава нержавейки.

Сваривание ведут одним из трёх способов:

- Короткой дугой для соединения элементов толщиной менее 0,8 мм.

- Методом струйного переноса для деталей 0,8–3,0 мм.

- В импульсном режиме для изделий более 3,0 мм (это вариант иногда используют и для тонколистовых образцов нержавейки).

Сварка нержавейки полуавтоматом короткой дугой используется в процессах с высоким риском прожига.

Метод струйного переноса применяют без защитного газа со специальной порошковой проволокой, изготовленной из плотной металлической оболочки и рыхлого наполнителя. В данном случае сердечник расходного материала (флюс) выступает в роли защитного газа, создавая необходимое облако и перекрывая доступ кислорода к зоне расплава. Точность подбора компонента влияет на стабильность горения дуги, скорость образования и качество шва, отделимость шлака.

Последний вариант позволяет получить наиболее равномерное соединение с хорошим контролем процесса сваривания. Подача проволоки ведётся малыми порциями, исключающими разбрызгивание металла. Благодаря оптимальному расходу присадочного материала и скорости работы способ используют в серийном производстве.

Использование защитного газа

Лучшие результаты сваривания нержавейки достигаются в газовом облаке, препятствующем проникновению активного кислорода в сварочную зону. В результате оксиды практически не образуются, и это делает шов более однородным и стабильным.

Чаще всего используют смеси газов со следующим составом:

- Аргон–углекислота: основная смесь, применяемая для угеродистых и низколегированных сталей. Соотношение компонентов варьируется в широких пределах. Защитные свойства смеси в объёмных долях Ar 98% и CO₂ 2% практически полностью устраняют контакт с кислородом и способствуют оптимальной растекаемости расплава. Данная комбинация показывает лучшие показатели в сравнении с каждым компонентом в отдельности, поскольку возрастает эффективность струйного переноса вещества от проволоки в расплав. С другой стороны, чем больше процент аргона, тем больше нестабильность дуги и выше стоимость работ. Если к сварному шву не предъявляют повышенные требования, допускается поднимать долю CO₂ до 30% (70% Ar).

- Аргон–кислород: в некоторых случаях для сварки нержавейки, легированной хромом, никелем, марганцем, используют приём с заменой инертной углекислоты на химически активный газ. Введение кислорода снижает образование пор, увеличивает интервал регулировок по току, расширяет подбор проволоки, что в конечном итоге улучшает качество шва.

- Углекислота–кислород: Положительный эффект смеси проявляется в снижении степени разбрызгивания металла и увеличении производительности работ за счёт возрастания температуры в зоне расплава.

Смеси с присутствием кислорода имеют неустранимый недостаток — окисление металла, что заметно снижает однородность сварного шва. Такую защиту не рекомендуется применять в закрытых помещениях из–за образования угарного газа.

Последовательность работы

Сварка нержавейки полуавтоматом выполняется в следующей последовательности:

Подготовительный этап:

- Поверхности очищают от грязи и ржавчины, после чего обезжиривают.

- Части, предназначенные для соединения, прогревают горелкой.

- Выставляют силу тока в зависимости от толщины деталей.

- Подбирают расходную проволоку.

Зависимость диаметра проволоки и силы тока от толщины нержавейки:

Толщина, мм |

Ø проволоки, мм |

Сила тока, А |

1,5 |

0,8 |

70–80 |

2,0 |

0,8 |

90–110 |

3,0 |

1,0 |

120–140 |

4,0 |

1,0 |

140–160 |

5,0 |

1,2 |

160–200 |

Ход работы:

Прежде чем приступить к свариванию, оценивают вылет проволоки. Концевую часть затачивают, облегчая поджиг дуги. После нажатия на кнопку горелки, запускаются параллельные процессы подачи газа и проволоки. Для того чтобы дуга погасла, следует отпустить кнопку и отвести горелку от расплава.

Чем плавнее движется горелка, тем равномернее проплавляется стык и выше качество шва. Угол наклона и скорость движения легче контролировать, если ведущую руку с горелкой держать с опорой на вспомогательную.

Для сварки нержавейки нет универсального угла наклона рабочей части. Отклоняя проволоку назад, увеличивают глубину расплавления и итоговую высоту шва, одновременно уменьшая ширину стыка. Наклоняя вперёд, добиваются лучшего проплавления кромок, снижая глубину расплава и увеличивая ширину шва. Первый способ хорош для деталей большой толщины, второй подходит для тонколистовых изделий.

Для заготовок одинаковой толщина, соединяемых в одной плоскости, рабочую часть горелки можно держать вертикально. Сваривая изделия разных толщин, делают наклон в сторону детали с меньшей толщиной.

По звуку горения дуги можно сделать вывод о правильности настроек. Параметры выбраны верно, если дуга горит стабильно с равномерным шипением. Если слышится переменный треск, вероятно, получился дисбаланс между скоростью подачи проволоки и напряжением. Также горение дуги может сопровождаться потрескиваниями, если нет хорошего контакта в зоне сварки.

Корректировка скорости движения

Перемещение горелки вдоль зоны расплава влияет на характеристики шва. Для того чтобы добиться хорошего качества сварки полуавтоматом, горелку ведут следующим образом:

- Соединяя тонколистовой металл толщиной 1–2 мм, проволоку перемещают зигзагами от одного изделия к другому. При таком способе равномерно расплавляются обе кромки без риска прожига металла.

- После того как сварщик приобретёт некоторый опыт работы с разными типами деталей, можно приступать к изготовлению прямых швов, двигая горелку вдоль стыка. Линейное движение позволяет проваривать детали большой толщины. Используя этот метод, важно контролировать обе кромки и равномерно расплавлять каждую из них.

- Сваривая длинные части, следует контролировать глубину и ширину расплава, избегая тепловой деформации прилегающего к зоне металла. Расплавление выполняют на небольших участках, плавя нержавейку на стыке поочерёдно с одной и с другой стороны.

Скорость движения горелки должна быть максимально равномерной, однако слишком медленное перемещение проволоки делает соединение широким и неаккуратным.

В процессе сваривания деталей из нержавейки в результате высокого риска тепловой деформации может наблюдаться появление пузырей. От них избавляются либо с помощью аккуратных постукиваний молотком, либо повторным расплавлением. На заключительной стадии удаляют окалину шлифовкой или специальными составами, после чего покрывают шов защитным средством с содержанием хрома для повышения коррозионной стойкости.

Полезные советы

В сравнении с обычным сплавом на основе железа теплопроводность нержавейки в 2 раза ниже. Свойство затрудняет удаление тепловой энергии от зоны расплава, что может привести к перегреванию сварочной ванны, сквозному прожигу заготовок и выгоранию хрома, ведущему к изменению характеристик шва. Для того чтобы улучшить условия процесса, сварку полуавтоматом ведут на пониженных значениях тока (в среднем на 15–20% меньше в сравнении с обычным сплавом).

Высокий коэффициент теплового расширения повышает риск растрескивания как самого шва, так и прилегающей к месту соединения зоны. Для того чтобы нейтрализовать этот эффект, между заготовок оставляют небольшой зазор.

Проволока, подбираемая к составу сплава, обладает высоким электрическим сопротивлением. С целью предотвращения перекаливания, их обрезают до минимального размера, чтобы зажечь дугу, после чего затачивают.

В процессе сварки нержавейки полуавтоматом следует учитывать следующие особенности:

- В классическом формате при использовании смеси аргон–углекислота работа ведётся на обратной полярности, с использованием флюса на прямой.

- Проволоку располагают таким образом, чтобы угол по отношению к поверхности свариваемых изделий направлялся от пользователя.

- Движение рабочей части выполняют слева направо.

- Для толстостенных деталей угол выдерживают в пределах 5–10 градусов для хорошего проплавления зоны.

- Тонколистовые заготовки плавят, наклоняя рабочую часть вперёд, чтобы уменьшить глубину нагрева и снизить риски сквозного прогорания листов.

- Если контролировать вылет проволоки на расстояние в пределах 12 мм и зазор между электродом и поверхностью свариваемых деталей в интервале 5–15 мм, удастся оптимизировать скорость подачи защитной смеси. Для системы аргон–углекислота расход будет составлять до 13 м³/мин (давление около 0,2 атм).

Уменьшать подачу газов не рекомендуется. Это приведёт к проникновению к расплаву кислорода и снижению качества шва.

Состав присадочной проволоки подбирают в зависимости от характеристик сплава. Оптимально, если количество легирующих добавок в расходнике будет чуть больше, чем в нержавейке. Если их окажется меньше или столько же (в процессе сваривания часть выгорит), шов в скором времени покроется ржавчиной.

Сваривание нержавейки полуавтоматом считается универсальным методом для толстостенных и тонколистовых изделий. Советы, приведённые в статье, быстро закрепляются на практике, позволяя даже начинающим самостоятельно подбирать настройки и выполнять аккуратные и качественные швы.